1. Introdução e Perspectivas da Célula de Bolsa

As células do tipo bolsa são essencialmente células que utilizam filme plástico de alumínio como material de embalagem. De modo geral, a embalagem das baterias de íons de lítio pode ser dividida em duas categorias: células de embalagem flexível e células de revestimento metálico. As células de revestimento metálico incluem revestimentos de aço e de alumínio, bem como os tipos cilíndricos e quadrados.

As baterias de polímero se destacam entre os diversos tipos de baterias devido aos seus materiais de embalagem especiais e design estrutural. Do ponto de vista da segurança, a embalagem de filme plástico de alumínio oferece garantias naturais de segurança. Quando ocorrem riscos à segurança, as células em forma de bolsa tendem a liberar a pressão suavemente, estufando e rachando, o que contrasta fortemente com os riscos de explosão que as baterias com invólucro de aço e alumínio podem causar. Em termos de peso, as baterias de pacote flexível apresentam excelentes características de leveza. Em comparação com baterias de íons de lítio com invólucro de aço de mesma capacidade, seu peso pode ser reduzido em 40%; em comparação com baterias de íons de lítio com invólucro de alumínio, elas podem atingir uma redução de peso de 20%. Isso as torna altamente competitivas em aplicações onde o peso é um fator crítico.

Em termos de desempenho elétrico, a resistência interna das células tipo bolsa é significativamente menor do que a das baterias comuns de íons de lítio. Essa característica de baixa resistência interna reduz efetivamente a autodescarga da bateria e ajuda a melhorar a eficiência do uso de energia. Em termos de desempenho de ciclo de vida, as células tipo bolsa também são louváveis. Após 100 ciclos, a degradação da capacidade da bateria é de 4% a 7% menor do que a das baterias com revestimento de alumínio, o que significa que ela pode fornecer um suporte de energia mais durável e estável. Além disso, as células tipo bolsa têm altíssima flexibilidade em seu design. Elas superam as limitações de formato das baterias tradicionais e podem ser personalizadas para qualquer formato, atingindo até mesmo espessuras extremas, atendendo às diversas necessidades dos clientes para diferentes modelos de células, proporcionando mais possibilidades de inovação de produtos.

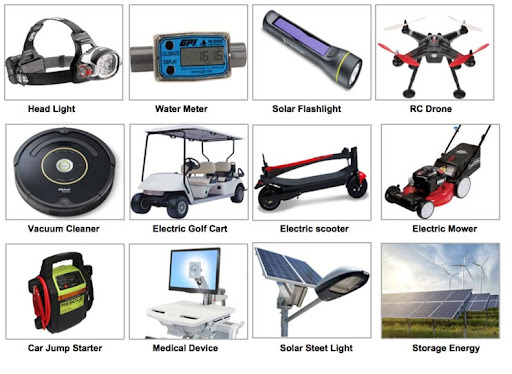

As baterias de energia soft-pack representam mais de 50% do mercado de baterias de energia. Segundo estatísticas, em 2023, a participação de mercado global de baterias de energia soft-pack atingiu 42%, um aumento de 6 pontos percentuais. No setor de armazenamento de energia, as células tipo bolsa, com seu design flexível e características de ciclo de vida longo, apresentaram um aumento de mais de 50% na capacidade instalada em projetos de armazenamento distribuído de energia em relação ao ano anterior.

Avanços tecnológicos contínuos também impulsionam o crescimento das células tipo bolsa. Com a otimização do processo de embalagem em filme plástico de alumínio, a densidade energética das baterias aumentou para mais de 300 Wh/kg, aproximando-se do nível das baterias de estado sólido; a aplicação madura da tecnologia de laminação aumentou a eficiência da produção em 30% e reduziu os custos de fabricação em 15%. Com a produção em massa de células tipo bolsa de íons de sódio em 2024, espera-se que suas vantagens em desempenho em baixas temperaturas e controle de custos impulsionem a participação de mercado das células tipo bolsa em mercados especializados, como veículos elétricos de duas rodas e veículos elétricos de baixa velocidade, a novos patamares, consolidando ainda mais sua posição de liderança no setor de baterias de energia.

2. Detalhes da produção

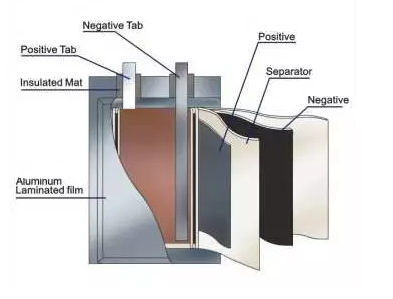

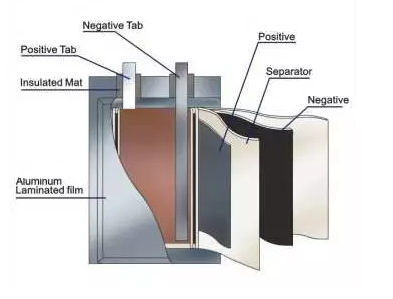

Em comparação com baterias de lítio com revestimento de aço com a mesma especificação de tamanho, a capacidade das baterias ternárias tipo bolsa é de 10 a 15% maior; em comparação com baterias com revestimento de alumínio, a capacidade também pode ser aumentada em 5 a 10%. Além disso, com a mesma especificação de capacidade, as baterias tipo bolsa são mais leves. Essa característica de "alta capacidade e leveza" lhes confere uma vantagem significativa na nova política de subsídios. Especialistas do setor preveem que, com o desenvolvimento e a evolução das rotas da tecnologia de baterias, a taxa de penetração das baterias tipo bolsa no mercado de veículos de nova energia continuará a aumentar, e a proporção de vários tipos de baterias deverá ultrapassar 50% no futuro. A diferença nos materiais do revestimento da bateria determina os diferentes métodos de embalagem. As baterias tipo bolsa utilizam filme plástico de alumínio como revestimento e adotam um processo de embalagem a quente; enquanto as baterias com revestimento de metal geralmente utilizam soldagem a laser para selar. O filme plástico de alumínio é composto por três camadas, cada uma com uma divisão clara de trabalho, trabalhando em conjunto para proteger a célula. A camada de nylon mais externa não só dá ao filme plástico de alumínio um formato estável, reduz danos ao invólucro da bateria vindos de fora, mas também bloqueia efetivamente a penetração de ar, especialmente oxigênio, mantendo a estabilidade do ambiente interno da célula e garantindo a boa flexibilidade da embalagem de alumínio.

A camada A do meio é feita de alumínio metálico, que atua como uma barreira sólida à prova d'água, impedindo que água e umidade penetrem no interior da célula. Deve-se notar que as baterias de íons de lítio são extremamente sensíveis à umidade, e o teor de umidade da folha do eletrodo geralmente precisa estar no nível de PPM. A presença da camada de AI é crucial. Além disso, a camada A também fornece plasticidade durante a formação do filme plástico de alumínio, facilitando o processamento de furos. A camada de PP (polipropileno) na camada mais interna é o núcleo da embalagem térmica. A 100 graus Celsius, a camada de PP derrete e se torna viscosa, através do aquecimento da cabeça de selagem para derretê-la e uni-la, e após o resfriamento, atinge uma embalagem firme. Além disso, a camada de PP não será dissolvida ou inchada pelos solventes orgânicos na célula, isolando efetivamente o eletrólito interno da camada de AI e evitando que a camada de AI seja corroída, garantindo a operação segura da bateria.

O filme plástico de alumínio pode parecer simples em sua estrutura, mas, no processo de produção, obter um composto uniforme e firme dos três materiais é um grande desafio técnico.

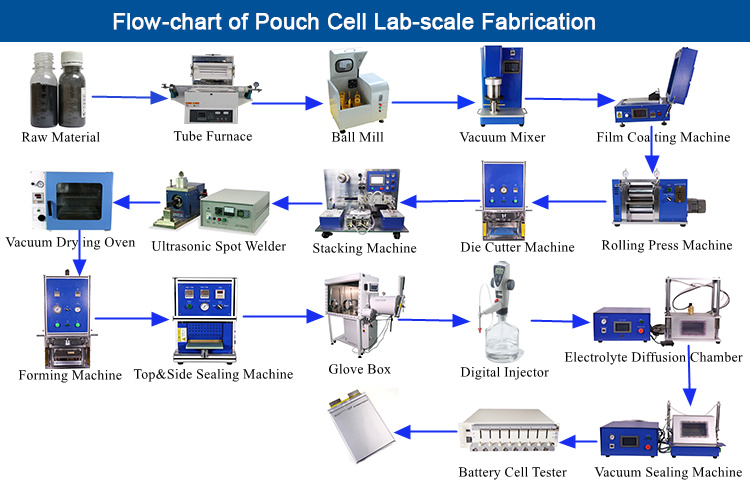

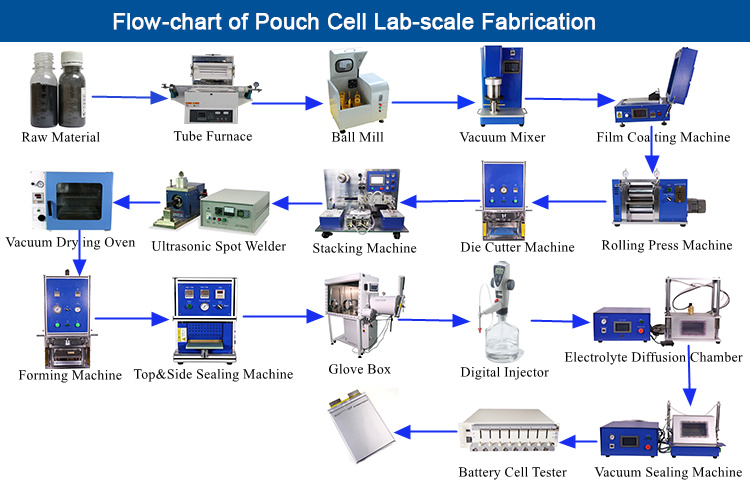

No processo de produção de baterias tipo bolsa, há um processo semelhante ao da fabricação de baterias convencionais, que não será aprofundado. O processo de conformação da chapa do eletrodo e do cabo do eletrodo é único: a chapa do eletrodo geralmente é moldada com precisão por corte e vinco, enquanto o cabo do eletrodo pode ser processado por corte a laser ou corte e vinco. O empilhamento das chapas do eletrodo é a etapa fundamental na produção de baterias tipo bolsa. Os métodos comuns de empilhamento incluem o empilhamento de chapas do eletrodo em forma de Z e o empilhamento de chapas do eletrodo do tipo enrolamento, onde as chapas do eletrodo cortadas são empilhadas uma a uma, fixadas com fita adesiva para formar um núcleo de bobina e, em seguida, inseridas na ranhura do filme plástico de alumínio formado. A célula tipo bolsa tem a vantagem da personalização local, podendo ser projetada com diferentes especificações de tamanho, de acordo com as necessidades do cliente. Após determinar as dimensões do formato, um molde especial precisa ser personalizado para concluir o processo de conformação do filme plástico de alumínio, comumente conhecido como "furação". Esse processo é realizado sob condições de aquecimento, usando o molde de formação para perfurar a ranhura que corresponde ao núcleo da bobina no filme plástico de alumínio, proporcionando um espaço de acomodação preciso para a montagem subsequente da célula e garantindo a estrutura geral e o desempenho da bateria de bolsa.

Após a formação do filme plástico de alumínio por puncionamento e corte, ele passa a ser chamado de "bolsa de bolso". Na produção, a forma de puncionamento da bolsa de bolso precisa ser selecionada de forma flexível, de acordo com a espessura da célula: quando a célula é fina, geralmente é utilizada a punção de furo único; se a célula for espessa, é selecionada a punção de furo duplo. Isso ocorre porque a capacidade de deformação do filme plástico de alumínio tem um limite superior. Se o estiramento e a punção excessivos forem forçados, é muito provável que ocorra a ruptura do material, afetando a segurança e a integridade da bateria.

Além disso, durante o processo de produção, serão realizadas operações de estampagem na área do airbag, conforme necessário, e serão adicionadas estruturas de ar. Esses componentes de ar desempenham um papel crucial durante a fase de formação da bateria, pois podem coletar eficazmente os gases gerados durante o processo de formação, evitando que o acúmulo de gases afete o desempenho e a estrutura da célula, garantindo a estabilidade e a confiabilidade da bateria tipo bolsa no processo de uso subsequente.

Coloque o núcleo da bobina dobrado no poço formado.

O núcleo da bobina é colocado no poço e, após várias etapas de processamento, a área que precisa ser encapsulada é necessária.

Após a colocação precisa do núcleo da bobina na cavidade de formação do filme de alumínio-plástico, todo o filme de alumínio-plástico precisa ser inserido no dispositivo e movido para a máquina de selagem superior para as operações de selagem superior e lateral. Durante o processo de embalagem, as duas cabeças de selagem precisam ser pré-aquecidas a uma temperatura específica (geralmente em torno de 180°C). Quando as cabeças de selagem se fecham e aplicam pressão sobre o filme de alumínio-plástico, a camada interna de PP (polipropileno) é aquecida e fundida, alcançando uma adesão firme do filme de alumínio-plástico por meio da adesividade.

Detalhes do processo de selagem superior: O núcleo do processo de selagem superior é a selagem da área das abas. Este processo se baseia no componente-chave das abas: a cola para abas. A cola para abas possui a característica de fusão e adesão térmica. O material de PP dentro da cola para abas e a camada de PP do filme de alumínio-plástico fundem-se simultaneamente sob condições de aquecimento, formando uma estrutura de selagem integrada. Este processo não só garante o isolamento das abas do ambiente externo, evitando riscos de curto-circuito, como também aumenta a resistência da embalagem e a estanqueidade ao ar por meio da ligação molecular entre os materiais, garantindo o desempenho de segurança da bateria tipo bolsa.

Após a conclusão da selagem superior e lateral das células da bolsa, elas precisam ser submetidas a uma inspeção por raio-X para verificar o alinhamento do núcleo da bobina, garantindo que a estrutura interna esteja precisa e livre de erros. Após a inspeção, as células da bateria entram na sala de secagem para o processo de desidratação. Elas são deixadas no ambiente de secagem por um período específico para remover o vapor d'água da película de alumínio-plástico e dos resíduos internos, evitando qualquer impacto no desempenho subsequente.

Em seguida, procede-se ao processo de enchimento e selagem (algumas fábricas podem adicionar um processo de revestimento antes do enchimento para proteger a película de alumínio-plástico com uma camada protetora adicional para evitar a corrosão do eletrólito). Neste ponto, as células da bateria retêm apenas a abertura na área da bolsa de gás, que é o canal de enchimento. Após a conclusão do enchimento, a borda da bolsa de gás precisa ser pré-selada (ou seja, "mais uma selagem"), utilizando o mesmo princípio de selagem a quente da selagem superior e lateral, para derreter e unir a camada de PP da película de alumínio-plástico, alcançando o isolamento completo entre o ambiente interno da célula da bateria e o ambiente externo. Neste ponto, o processo principal de embalagem da célula da bateria soft-pack está basicamente concluído, e as etapas subsequentes, como a formação e a medição da capacidade, serão realizadas.

Após a conclusão da formação, as células da bateria passam pelo segundo processo de selagem. Este processo consiste em duas etapas: primeiro, o gás dentro das células da bateria é extraído (algumas empresas listam isso como um processo separado de desgaseificação); em seguida, as células da bateria são seladas novamente para garantir o desempenho da selagem. Além disso, algumas empresas adicionam os processos de corte por airbag e dobra de bordas após a segunda selagem. Para baterias de grande capacidade e alta produção de gás, algumas empresas adotam um processo especial de pré-desgaseificação, formação, pré-desgaseificação e segunda selagem.

Durante o segundo processo de selagem, a bolsa de gás é primeiro perfurada pela lâmina de corte e, em seguida, evacuada. Isso permite a extração do gás contido na bolsa e de uma pequena quantidade de eletrólito. Imediatamente após isso, a cabeça de selagem é selada na área de selagem para garantir a estanqueidade da célula da bateria. Por fim, a bolsa de gás da célula da bateria selada é cortada e, após o corte, são realizados o aparamento e a dobra para garantir que a largura da célula da bateria não exceda o limite. Dessa forma, uma célula de bateria de pacote flexível é basicamente formada.

Acey Intelligent's capas de negócios equipamento de montagem de células de bolsa, sistemas de teste de células e conjuntos de baterias, máquinas de montagem semiautomáticas e totalmente automáticas de conjuntos de baterias tipo bolsa, prismáticas, etc. Se tiver alguma necessidade, sinta-se à vontade para entrar em contato conosco a qualquer momento.